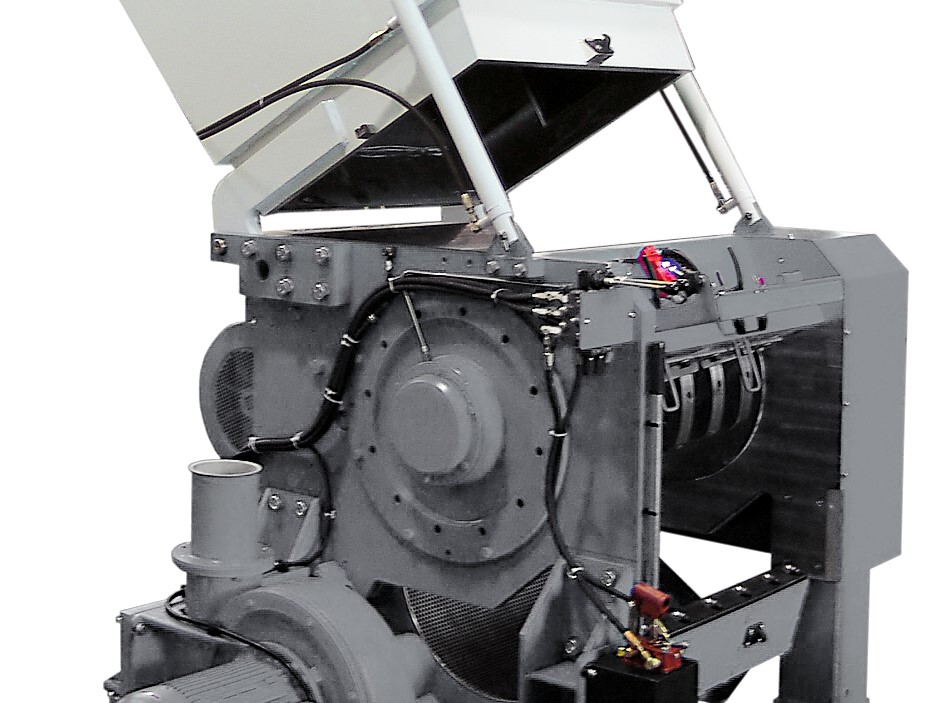

Die Baureihe RS 6000 besitzt einen Schneidkreis von 600 mm.

Sie wird in Schnittbreiten von 600, 900, 1.200 und 1.500 mm gebaut.

Ihr Einsatzgebiet:

- Zentralmühle für Stoßfänger, Armaturenbretter, Stanzgitterrollen, Extruderklumpen, Rohre, Platten etc….

- für voluminöse Teile wie Fässer oder Kunststofftanks

- Recyclingaufgabe bis 3 t/h (Kunststoffe, Kupfer, Leiterplatten)

- Dauer-Durchsatzleistungen größer 1.200 kg/h beim Thermoformen oder in der Extrusion

Wir beraten Sie gerne bei der Auswahl der Maschine!

Pluspunkte

Hohe Produktivität, exzellente Ergonomie

- Trichter und Mahlraum werkzeuglos zu öffnen

- Siebhalter zum Herausrollen

- schnelle Reinigung durch glatte, allseits bearbeitete Oberflächen

- hohe Energieeffizienz durch Schnittgeometrie und EnergySave Motorcontroller

Ausgezeichnete Mahlgutqualität

- Scherenschnitt mit konstantem Rotorschneidkreis

- große Siebfläche ermöglicht hohe Durchsatzleistungen

- Rotormesser außerhalb des RotoSchneiders einstellbar

Hohe Zuverlässigkeit

- solides, verwindungssteifes Gehäuse

- Rotorwelle aus hochwertigem Vergütungsstahl

- Rotorsegmente mit Spannsätzen auf Stahlwelle montiert (über 20 Jahre Erfahrung)

- massive Keilriemenscheibe für hohes Schwungmoment

Optionen nach Ihren Wünschen

- gekühltes Gehäuse für temperaturempfindliches Material

- Rotorvarianten für ihre Anwendung

- Trichtervarianten

- mechanische und elektrische Integration in einer Produktionslinie

Technische Daten

| Modell | RS 6006 | RS 6009 | RS 6012 | RS 6015 |

|---|---|---|---|---|

| Rotorschneidkreis [mm] | 600 | 600 | 600 | 600 |

| Mahlkammeröffnung [mm] | 600 x 795 | 900 x 795 | 1.200 x 795 | 1.500 x 795 |

| Anzahl Rotormesser | 3 x 2 | 3 x 3 | 3 x 4 | 3 x 5 |

| Anzahl Statormesser | 2 | 2 | 2 | 2 |

| Antriebsleistung [kW] | 45 | 55 | 75 | 75 |

| Durchsatzleistung [kg/h]* | ca. 600 – 1.000 | ca. 600 – 1.500 | ca. 800 – 2.000 | ca. 1.000 – 2.500 |

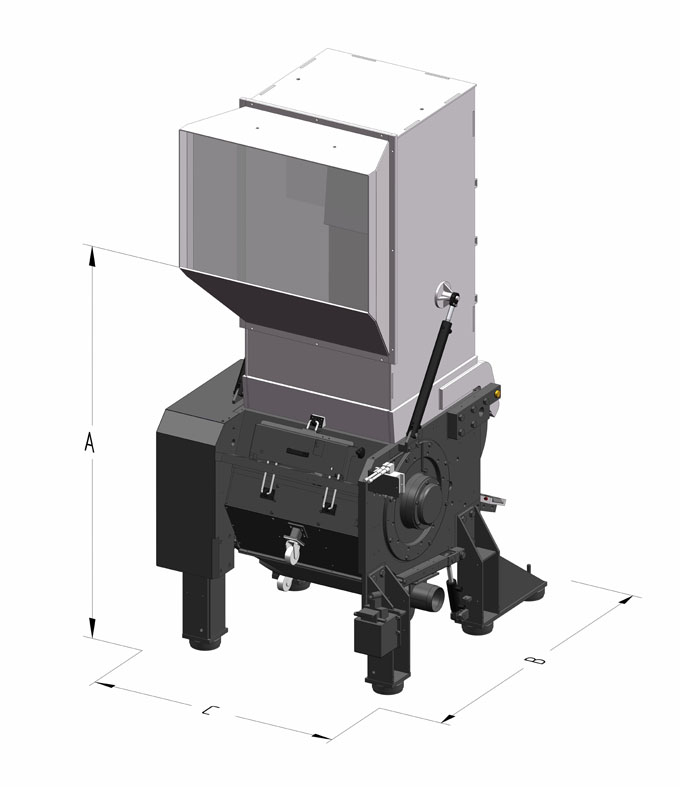

Abmessungen

| Modell | A | B | C |

|---|---|---|---|

| RS 6006 [mm] | 2.360 | 1.900 | 1.230 |

| RS 6009 [mm] | 2.360 | 1.900 | 1.530 |

| RS 6012 [mm] | 2.490 | 1.900 | 1.830 |

| RS 6015 [mm] | 2.490 | 1.900 | 2.130 |

Optionen

Rotorvarianten, Antriebe und Messerqualitäten der Baureihe 6000 sind individuell auf Ihre Anwendung ausgelegt, zerkleinern zuverlässig, energiesparend und erzeugen eine optimale Mahlgutqualität.

Integriertes Schalldämmgehäuse der 6000er Baureihe reduziert Schallbelastungen der Umgebung effizient und kompakt.

Hydraulisch, elektrohydraulisch oder mit Kabelfernbedienung. Sie bestimmen den Öffnungsmechanismus von Siebkasten und Trichter.

Geeignete Verschleißschutzpakte sichern Ihre Investition, reduzieren Ihre Unterhaltskosten und erhöhen Ihren Gewinn bei der Zerkleinerung abrasiver Materialien.

Wassergekühlte Mahlgehäuseund Kaltluftzuführung reduzieren die thermische Belastung Ihrer Materialien, schützen vor Plastifizierung im Mahlraum und ermöglichen die optimale Zerkleinerung auch bei kritischen Anwendungen.

Höchste Energieeffizienz durch aktuellstes Design, Antriebsmotore der Energieeffizienzklasse bis IE 4 und den Einsatz des GETECHA EnergySave, einem System, dass Ihre Stromverbräuche unter Teillast entscheidend reduziert.

Elektrische Zusatzausrüstungen von GETECHA verbinden Ihren RotoSchneider RS 6000 mit der Peripherie, steuern vor und nachgeschaltete Aggregate, schaffen Sicherheit und steigern Ihre Produktivität. Benötigen Sie Sonderausrüstung und können diese nirgends finden, sprechen Sie uns an.

Die modulare Mühlenplattform des GETEHA RotoSchneiders RS 6000 ermöglicht Variationen unterschiedlichster erprobter Baugruppen, Komponenten und Funktionen aus dem gesamten GETECHA RotoSchneider Programm.

Perfekte Dosierung und Materialzuführung in die Zerkleinerung sowie der Materialaustrag sind Optionen die bestimmend für Zerkleinerungsleistung und Mahlgutqualität sind. GETECHA Peripherie(Förderbänder, Schneckenzuführungen, Metalldetektoren, Ionisatoren, Schneckenausträge und Absauganlagen…) optimiert Ihr GETECHA Zerkleinerungssystem, schafft Effizienz und Sicherheit.